功能梯度金屬材料增材制造:實驗與數值研究綜述(二) —— 功能涂料的應用與集成

在功能梯度金屬材料(FGMMs)增材制造(AM)的研究中,功能涂料的集成與應用正成為一個日益重要的前沿方向。本部分綜述聚焦于功能涂料如何與FGMMs的增材制造工藝相結合,以賦予材料表面或界面特定的物理、化學或生物功能,從而拓展其在極端環境、生物醫療、能源轉換等領域的應用潛力。

一、 功能涂料在FGMMs增材制造中的角色

功能涂料通常指涂覆于基材表面,能提供如耐磨、耐腐蝕、隔熱、導電、生物相容、催化等特定功能的薄層材料。在FGMMs的增材制造框架下,功能涂料的集成方式主要有兩種:

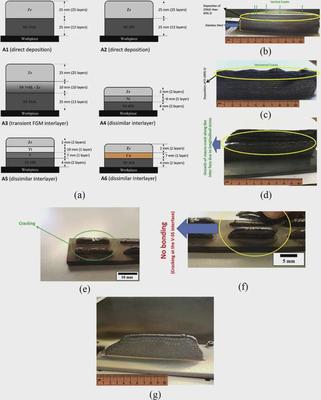

- 后處理涂覆:在FGMMs構件通過激光粉末床熔融(LPBF)、定向能量沉積(DED)等工藝成形后,采用熱噴涂、冷噴涂、物理或化學氣相沉積、溶膠-凝膠法等技術在其表面施加功能涂層。這種方式工藝相對獨立,涂層材料選擇廣泛。

- 原位/同步制造:在增材制造過程中,通過多材料送粉/送絲、在熔池中引入反應元素或納米顆粒、或利用激光誘導表面改性等技術,在構件特定區域直接生成具有功能性的表面層或過渡層。這種方式能實現涂層與基體更好的冶金結合與成分梯度過渡。

二、 關鍵實驗研究進展

研究人員通過實驗探索了多種功能涂料與FGMMs增材制造的結合:

- 耐磨與耐蝕涂層:在鈦合金、鎳基高溫合金等FGMMs表面,通過激光熔覆或冷噴涂同步集成WC-Co、Cr3C2-NiCr等金屬陶瓷涂層,顯著提升了部件在高溫、磨損或腐蝕環境下的服役壽命。研究表明,控制工藝參數以管理熱輸入和殘余應力,是避免涂層開裂、保證結合強度的關鍵。

- 熱障涂層(TBCs):對于航空發動機等熱端部件,在具有內部冷卻通道的鎳基超合金FGMMs基體上,制備YSZ(氧化釔穩定氧化鋯)等陶瓷熱障涂層是研究熱點。實驗關注于通過AM制備具有粗糙度的粘結層,以增強陶瓷層的粘附力,并利用FGMMs基體本身的熱物理梯度來匹配涂層與基體的熱膨脹系數,減少熱循環下的剝落風險。

- 生物功能涂層:在具有孔隙梯度結構的鈦合金骨科植入物表面,通過AM后處理集成羥基磷灰石(HA)或含生物活性元素的陶瓷涂層,以促進骨整合。研究側重于涂層成分、形貌對細胞響應的影響,以及涂層與多孔FGMMs基體結合的牢固性。

- 催化與能源涂層:在具有高比表面積的金屬FGMMs(如多孔結構)上,負載催化劑涂層(如用于水分解的過渡金屬磷化物/硫化物),制造一體化的催化電極或反應器。實驗探索了利用AM的精確成形能力,直接制造具有微通道和催化涂層的復雜反應單元。

三、 數值模擬的支撐作用

數值研究在優化功能涂料與FGMMs的集成制造中發揮著不可或缺的作用:

- 工藝過程模擬:計算流體動力學(CFD)和有限元分析(FEA)被用于模擬熱噴涂或激光熔覆過程中粉末/熔滴的飛行、沖擊、鋪展與凝固,以及基體(FGMMs)的熱循環和應力演化。這有助于預測涂層形貌、孔隙率、殘余應力及結合界面狀態,指導工藝參數優化。

- 涂層性能預測:基于微觀結構的多尺度建模,可以關聯涂層工藝-微觀結構-性能關系。例如,模擬預測熱障涂層在熱-力-化學耦合載荷下的裂紋萌生與擴展行為,或模擬生物涂層在體液環境下的降解動力學與離子釋放過程。

- 界面設計與優化:對于FGMMs基體與功能涂層的界面,數值模型可以用于設計最優的成分梯度或結構梯度,以平緩熱應力、改善力學匹配、增強界面韌性。相場法等先進模擬方法可用于研究界面反應層的生長動力學。

四、 挑戰與未來展望

盡管前景廣闊,該領域仍面臨諸多挑戰:

- 界面科學與結合強度:如何確保異質材料(尤其是金屬/陶瓷)界面在復雜載荷下的長期可靠結合,是核心難題。需要更深入的界面反應、擴散與失效機理研究。

- 多工藝協同與精度控制:將AM與涂層制備工藝無縫集成,實現復雜構件表面/內腔的均勻、精確涂覆,對設備與在線監控提出了高要求。

- 多功能與自適應涂層:未來趨勢是開發能響應環境(如溫度、pH值)變化的自適應智能涂層,并與FGMMs的本體梯度功能協同,實現材料系統的性能最優化。

- 標準化與壽命預測:缺乏針對“AM FGMMs+功能涂層”這一復合制造體系的性能評價標準與壽命預測模型,需建立從實驗室到工程應用的橋梁。

功能涂料的集成是釋放功能梯度金屬材料增材制造潛力的關鍵一環。通過實驗探索與數值模擬的深度融合,有望實現從材料設計、制造工藝到終端性能的全鏈條精準調控,為高端裝備制造提供革命性的解決方案。

如若轉載,請注明出處:http://www.colorup5k.com/product/73.html

更新時間:2026-02-20 10:08:41